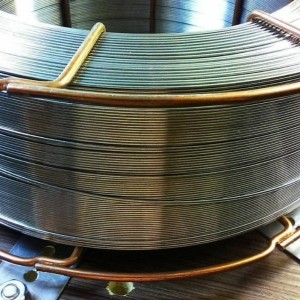

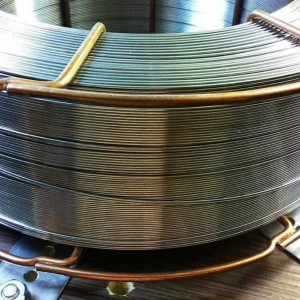

Сварочная проволока порошковая 1,2 мм Tubrod 14.27 Esab ГОСТ 2246-70

- ГОСТ/ТУГОСТ 2246-70

- Диаметр, мм1,2

- СерияEsab Tubrod 14.27

- ТипПорошковая

- ГОСТ/ТУГОСТ 2246-70

- Диаметр, мм1,2

- СерияEsab Tubrod 14.27

- ТипПорошковая

Описание Сварочная проволока порошковая 1,2 мм Tubrod 14.27 Esab ГОСТ 2246-70

Сварочная проволока порошковая 1,2 мм Tubrod 14.27 Esab ГОСТ 2246-70 в наличии на складе в Новокузнецке от компании «Инметпром». Закажите сварочная проволока порошковая 1,2 мм Tubrod 14.27 Esab ГОСТ 2246-70 по номеру телефона +7 (384) 358-33-79, отправив запрос на электронную почту novokuzneck@inmetprom.ru или заполнив форму обратной связи на нашем сайте.

Наши специалисты ответят на все вопросы, касающиеся наличия товара, вариантов оплаты и сроков доставки.

Оставить отзыв или задать вопрос

Как оплатить заказ?

Оплата товаров производится при помощи любого удобного для вас способа:

- наличными или безналичными средствами через расчетный счет, а также по факту получения товара.

Подробнее с ними можно ознакомиться на соответствующей странице.

Доставка

Вы можете выбрать любой подходящий для вас вариант с нашим специалистом по логистике:

- до склада, самовывозом, «до дверей».

Он поможет подобрать оптимальный маршрут и транспорт, а также сориентирует вас о примерных сроках и стоимости доставки. Цифры могут отличаться в зависимости от сезона!

Основной недостаток использования сварочной проволоки СВ-08А для сварки ответственных конструкций из стали 09Г2С заключается в низком содержании раскисляющих элементов (марганца и кремния) в проволоке. Это приводит к формированию сварного шва с более низкими механическими свойствами (прочность, ударная вязкость) и большей склонностью к образованию пор по сравнению со швом, выполненным проволокой СВ-08Г2С. СВ-08А не обеспечивает равнопрочность соединения для стали 09Г2С.

Порошковая проволока с рутиловым типом сердечника (например, классифицируемая как E71T-1 по AWS A5.20) обычно формирует более объемный, но легко отделяемый шлак и обеспечивает лучшую форму сварного валика при сварке вертикальных швов (толщиной 10 мм) по сравнению с проволокой основного типа (например, E70T-5), которая дает более вязкий и трудноотделимый шлак. Количество образующегося шлака зависит от конкретной марки проволоки.

Порошковые проволоки для дуговой сварки углеродистых и низколегированных сталей в Российской Федерации классифицируются по действующему ГОСТ 26271-84 «Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей. Технические условия». Существуют также технические условия (ТУ) отдельных производителей, расширяющие номенклатуру.

При сварке меди М1 толщиной 2 мм, если требуется максимальная электропроводность и коррозионная стойкость шва, аналогичная основному металлу, предпочтительнее использовать проволоку из чистой меди марки М1р. Проволока из кремнемарганцовистой бронзы БрКМц3-1 (Cu основа, Si ~3%, Mn ~1%) обеспечит более высокую прочность сварного шва, но снизит его электропроводность.

Проволока СВ-08Х17Н8М2 (нержавеющая сталь типа 316, легированная молибденом) обеспечит значительно большую стойкость к щелевой коррозии в морской воде при наличии узкого зазора (например, 0.5 мм), чем проволока СВ-08Х18Н10 (нержавеющая сталь типа 304, без молибдена). Молибден существенно повышает стойкость к локальным видам коррозии в хлоридсодержащих средах.

Сварной шов, выполненный проволокой СВ-08Г2С (углеродистая сталь) и не имеющий защитного покрытия, в атмосфере с содержанием сероводорода 10 мг/м³ и относительной влажностью 80% при температуре 20°C будет подвержен интенсивной сероводородной коррозии. Это приведет к значительному снижению механических свойств, охрупчиванию и возможному растрескиванию (сульфидное растрескивание под напряжением) в течение 12 месяцев эксплуатации. Данная проволока не подходит для таких условий без специальной защиты.

Да, сварной шов, выполненный проволокой СВ-АМг5 (алюминиево-магниевый сплав), при полном погружении в морскую воду с соленостью 35 г/л будет подвержен коррозии. Скорость коррозии может превысить 0.1 мм/год, особенно при наличии гальванических пар с другими металлами или локальных дефектов. Для длительной эксплуатации в таких условиях требуется дополнительная защита (например, анодная или лакокрасочная).